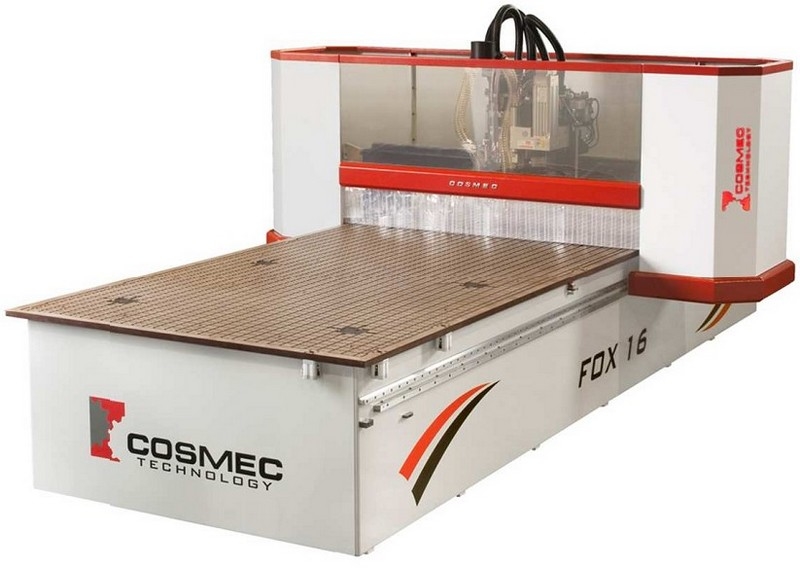

FOX 16 S

- Dodaj recenzję:

- Dostępność: Jest (1 szt.)

FOX 16 S

Centrum obróbcze sterowane numerycznie ze stałym stołem roboczym i ruchomym wózkiem roboczym głowicy z trzema osiami CNC, nadające się do obróbki drewna, sklejki, MDF, tworzyw sztucznych oraz aluminium, płyt kompoztowcyh jak alucobond, czy włóknocementu przy zastosowaniu odpowiednich opcji i narzędzi .

Skorzystaj z poniższego formularza, aby zapytać o cenę i szczegóły produktu

FOX 16 S

Centrum obróbcze sterowane numerycznie ze stałym stołem roboczym i ruchomym wózkiem roboczym głowicy z trzema osiami CNC, nadające się do obróbki drewna, sklejki, MDF, tworzyw sztucznych oraz aluminium, płyt kompoztowcyh jak alucobond, czy włóknocementu przy zastosowaniu odpowiednich opcji i narzędzi .

BUDOWA

Dzięki konstrukcji bramowej maszyny i stałemu stołowi roboczemu maksymalna dostępna przestrzeń możne być wykorzystana , a przesuwy są równe.

Elementy obrabiane są zawsze przymocowane do stołu ponieważ przemieszczanie wzdłuż trzech osi X, Y i Z są prowadzone przez wózek trawersy i głowicy roboczej.

Takie rozwiązanie pozwala operatorowi na korzystanie z automatycznego systemy rozładunku/ załadunku, a tym samym optymalizować obróbkę trybem wahadłowym

PODSTAWA MASZYNY

Łoże oraz trawersa głowicy są wykonane z elektrycznie spawanej stalowej konstrukcji, która jest znormalizowana i odpowiednio użebrowana, w celu uzyskania maksymalnej sztywności i zapewnienia długiej żywotności.

PRZESUWY

W osiach X i Y ruch odbywa się w systemie listwy zębatej, z napędem na trzech precyzyjnych kołach zębatych.

Z ruch osi odbywa się za pomocą wysoce precyzyjnych bezluzowych napędów kulkowo śrubowych dających najwyższą niezawodność i prezycję.

Ruch osi X odbywa się w systemie "bramowym", który stanowi 2 silniki napędowe, po jednym z każdej strony ramy podstawy.

Wszystkie przesuwy prowadzone są na prowadnicach liniowych z szyną pryzmatyczną wyposażoną w wysoko precyzyjne wózki z recyrkulującymi kolkami.

DANE TECHNICZNE

Szybka prędkość osi X: 24m / min

Szybka prędkość osi Y: 24m / min

Szybka prędkość osi Z: 12m / min

Wektorowe prędkości 55m / min

Skok w osi X: 3000 mm

Skok osi Y: 1600 mm

Max. grubość przejścia panelu: 200 mm

Napięcie: 380 V, 50 Hz, 3 fazy. + GND

DOKŁADNOŚĆ

Dokładność pozycjonowania gwarantuje koncentryczny enkoder obrotowy z możłiwością ustawienia rozdzielczości liniowej + / - 0,005 mm i rozdzielczości kątowej + / - 0019 °

SYSTEMY OCHRONY

Standardowa maszyna posiada szybki posuw trawersy 24 m / min, w związku z tym, zgodnie z wymogami dyrektywy CE, nie wymaga specjalnych zabezpieczeń. W przypadku maszyn z szybkim posuwem 40 m / min, zainstalowane są czułe zderzaki, do wyższych prędkościach są zainstalowane maty i obwód zabezpieczenia.

STÓŁ ROBOCZY

Stół roboczy typu sandwich wykonany jest z bakelitu.

Stół roboczy jest sprawdzany z odległości 50 mm i jest wyposażony w prostokątne kanały w celu ograniczenia obszaru zaciskowego w stosunku do wymiarów obrabianego materiału. Obszar operacyjny jest podzielona na dwa sektory i pozwala na obróbkę na jednej z nich, tak aby zapewnić całkowitą przejrzystości operacji załadunku / rozładunku w odniesieniu do obróbki skrawaniem, lub na całej powierzchni

ZDERZAKI REFERENCYJNE

2 zestawy, każdy z 3 zderzakami, usytuowanymi 1 na lewej stronie + 1 na prawej stronie i 4 z przodu. Zderzaki umożliwiają prawidłowe prostokątne sytuowanie panelu zapewniające prawidłowe odniesienie do zera mechanicznego.

SYSTEM PODCIŚNIENIA

Jednostka pompy próżniowej kontroluje operacje załadunku / rozładunku wahadłowego obu połówek stołu.

Stół jest wyposażone w wyłączniki próżniowe, które zezwalają na monitorowanie poziomu ciśnienia osiągniętego w każdej płaszczyźnie i połowystołu i w konsekwencji prawidłowe zaciskanie kawałków obrabianego elementu. Pompa jednostki próżniowej o wydajności 100 m/h sterowana za pomocą 3 kW trójfazowym silnikiem indukcyjnym.

Elektrowrzeciono 10 KW z mocowaniem ISO 30 z automatyczną zmianą narzędzi.

Elektrowrzecion 10 kW z systemem chłodzenia powietrzem. Adapter narzędzi ISO 30 z systemem szybkiego mocowania

Elektrowrzeciono ze stałym uzwojeniem dającym wysoki moment obrotowy pozwala na przeprowadzenie obróbek wymagających wysokiego momentu także z niskiej liczbie obrotów.

Dane techniczne:

- 10 kW (13,5 KM) od 12.000 do 15.000 obrotów na minutę dla pracy S1

- 12 kW (16,3 KM) od 12.000 do 15.000 obrotów na minutę dla pracy S6

- Łożyska ceramiczne

- Prawy i lewy kierunek obrotów

- Prędkość obrotowa CNC programowalna od 1000 do 24000 obrotów na minutę

10-POZYCYJNY MAGAZYN NARZĘDZI

Liniowy układ magazynu narzędzi na uchwyty ISO 30 / HSK F64 z magazynem na 10 narzędzi . Magazyn znajduje się na końcu skoku osi X

Max. średnica narzędzia mm 120 mm

Max. długość narzędzia mm 150 mm

Max waga narzędzia 3kg

Maksymalna waga łączna 30kg

JETS VACUUM

Liczba otworów ssących jest zmienna w stosunku 2szt na każdy metr osi X.

ELEKTRYKA

Szafa jest zbudowany zgodnie z normami CE z zainstalowanym włacznikiem napięcia zewnętrznego. W szafie znajdują się napędy osi CNC, jak również wszystkie części mocy maszyny

UKŁAD SMAROWANIA

Centrum obróbkowe jest wyposażone w centralny układ smarowania ręcznego ze kalamidkami.

STEROWANIE NUMERYCZNE

Centrum obróbkowe jest wyposażone w sterowanie numeryczne, zawierające wszystkie funkcje właściwego zarządzania enderami osi

Zawiera system CNC OSAI na 36 sterowanych osi, otwarte na wszelkiego rodzaju oprogramowania.

USTAWIENIA MASZYNY

Maszyna wyposażona jest w mobilną konsolę zawierającą monitor, klawiatura i mysz zawierającą główne funkcje operacyjne maszyny, tak aby być w pobliżu miejsca obróbek.

INTERFACE OPERATORA

Związany ze sterowaniem interfejs pozwala na pracę bezpośrednio na CN lub alternatywnie z PC Dzięki dedykowanemu oprogramowaniu pozwala działać z platformą Windows.

Interfejs operatora, sterownik i część elektroniczna dla streowania maszyną są zainstalowane w szafie sterowniczej zamontowanej na obrotowych kołach. System ten gwarantuje operatorowi najbardziej odpowiednią pozycję dla swojej pracy.

SYSTEM podciśnienia z pompą o wydajności 250 m3/h

System próżniowy jest najbardziej rozwiniętym układem we wszystkich jej składnikach i oraz zainstalowaną pompą próżniową najnowszej generacji o wydajności 250 m3/h zamiast 90 m3/h. Jednosta pompy próżniowej kontroluje obie połowy stołów dla wahadłowego trybu załadunku / rozładunku.

Jest wyposażony w przełączniki podciśnienia, które pozwalają na monitorowanie poziomu osiągniętego w każdej połowie stołu a w konsekwencji pewne zaciskanie elementów obrabianych.

Prawidłowo dobrane wielkości zaworów elektromagnetycznych zapewniają właściwe podłączenie do pompy.

Pompa 250 m3/h jest sterowana za pomocą silnika indukcyjnego trójfazowego 5,5 kW.

UCHWYT NARZĘDZIOWY

ISO 30 lub HSK F63 wraz z tulejką zaciskową. Średnica mocowania do zdefiniowania przy zamówieniu.

ASPAN SE

ASPAN SE jest oprogramowaniem z rodziny ASPAN. Przez korzystanie z prostych poleceń, pozwala zaprojektować elementuy do obróbki szybko i łatwo (środowisko CAD), a następnie wygenerować niezbędne zoptymalizowane programy maszyny (w środowisku CAM).

1) CAD:

- Ogólne polecenia rysowania (linia, łuk, okrąg, polilinia, ...)

- Polecenia ustaweń jednostek danych (głębokość, średnica, ...)

- Polecenia modyfikacji komend jednostek (usuwanie, przenoszenie, kopiowanie, obrót, ...)

- Podstawowe polecenia do zarządzania ścieżkami (łączenie, ścięcie, cięcie, rozszerzenie, ...)

- Funkcje parametrów (ograniczona funkcjonalność, nie wszystkie wzory parametryczne są dostępne w wersji Aspan SE)

- Plik Import / Eksport DXF (punkt, linia, łuk, okrąg, polylinia, elipsa)

Zarządzanie zaciskami próżniowymi

2) CAM:

- Zarządzanie narzędziami (długość i średnica narzędzia, szybkość pracy, ...)

- Automatyczne przypisywanie narzędzi

- Ręczne przypisywanie do otworów

- Ręczne przypisywanie do frezowań

- Przypisanie ścieżki wewnąytrz /zewnątrz do trasy linii stycznej, stycznej łuku, rampy w Z, ...)

- Multiobróbka (praca z kilku narzędzi na tej samej geometrii)

- Ręczne zarządzanie sekwencją obróbek

- Symulacja 2D

- Tworzenie programów częściowych

3) ASPAN SE może być również wyposażony w następujące moduły opcjonalne:

- Polecenia do tworzenia elementów 3D (nachylonej płaszczyzny, przechylona linia otwowu / łuku )

- Zagnieżdżanie (nesting) (pojedyncze / wielokrotne panele, lista części, raporty graficzne)

- Narzędzia tworzenia / drukowania etykiet (konfigurowalne przez operatora)

- 2D Vectorializer (przeróbka bitmapy na wektor)

- Artystyczny CAM 3D (konwersja bitmapy do skali szarości w trójwymiarze)

- Zarządzanie wytwarzaniem drzwi (parametryczna realizacja drzwi)

- Zarządzanie wytwarzaniem szafek (parametryczna realizacja szafek i półek)

ASPAN SE może w każdym momencie zostać zaktualizowane do pełnej wersji oprogramowania ASPAN PROSPECT.

JEDNOSTKA WIERCACA 6V + 4H

Wiertarka z 10 niezależnymi wrzecionami składającymi się z:

6 pionowych wrzecion i 2 pary wrzecion poziomych (04 wrzecion poziomych całkowicie).

Trzpienie pionowe są ustawione w odstępie 32 mm, między środkami zarówno wzdłuż osi X i Y; mają możliwość obrotów w prawo i w lewo.

Podstawowa pozycja wrzecion poziomych, każda para ma możliwość prawych i lewych obrotó,

jest zamontowana 55 mm od środka osi wózka, w którym są zamontowane.

TELESERWIS

Pozwala to natychmiastowy i bezpośredni dostęp do maszyny do sterowania numerycznego przez internet. (Port RJ45 lub dostę bezprzewodowy).

W ten sposób możliwe jest, aby sprawdzić dane maszynowe, programy użytkownika, sygnały wejścia / wyjścia zmienne systemu i zainstalować aktualizacje oprogramowania, co gwarantuje:

- odpowiedzi w czasie rzeczywistym

- szybkie rozwiązywanie problemów

- redukcja przestojów maszyn

- aktualizacje oprogramowania w czasie rzeczywistym